在工業自動化浪潮中,碼垛機器人已成為生產線末端不可或缺的核心設備,尤其在食品、化工、物流、建材等行業,為自動化生產線構建了 “最后一公里” 的高效閉環。

一、核心應用優勢:重塑生產線末端效率

碼垛機器人在自動化生產線上的應用,首先體現在對作業效率的顛覆性提升。傳統人工碼垛受體力、精力限制,且易因疲勞導致碼垛松散、錯位,而碼垛機器人可實現 24 小時不間斷作業,且動作一致性極強,能嚴格按照預設程序完成多層、多規格的碼垛作業。以食品行業的袋裝面粉生產線為例,碼垛機器人可精準抓取 25kg 袋裝面粉,按照 “交錯堆疊” 模式碼放至托盤,有效避免面粉袋傾倒、破損,同時將單條生產線的碼垛崗位從 3 人縮減至 1 人(僅需監控設備運行)。

其次,碼垛機器人具備極強的柔性適配能力,可快速響應生產線的多品種切換需求。通過更換末端執行器——如機械夾爪、真空吸盤、叉式抓手,同一臺機器人可完成袋裝、箱裝、桶裝、瓶裝等不同形態物料的碼垛。例如在飲料生產線上,上午處理瓶裝可樂的箱裝碼垛時,采用真空吸盤抓取紙箱,下午切換至桶裝礦泉水碼垛時,僅需更換為叉式抓手,并在控制系統中調用預設程序,即可快速完成切換,無需對生產線進行大規模調整,大幅提升了生產線的柔性生產能力。

此外,碼垛機器人還能顯著提升生產安全性與作業環境適應性。在化工、建材等行業,物料常具有腐蝕性、粉塵多、重量大等特點,人工碼垛易導致人員受傷或健康受損。碼垛機器人可在粉塵濃度高、腐蝕性氣體輕微的環境中穩定作業,且配備紅外感應、急停按鈕等安全裝置,當檢測到人員靠近作業區域時,會立即減速或停機,有效規避安全風險。如水泥生產線上,碼垛機器人可直接在粉塵環境中抓取 50kg 水泥袋,避免人工長期吸入粉塵引發職業病。

二、關鍵應用場景:覆蓋多行業生產需求

在不同行業的自動化生產線上,碼垛機器人的應用呈現出差異化特點,但核心目標均為實現 “高效、精準、安全” 的碼垛作業。

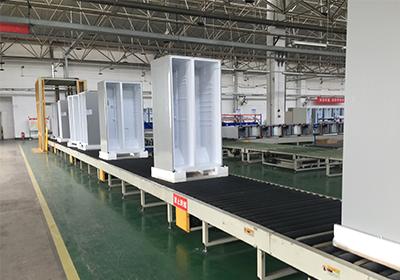

在物流倉儲領域,碼垛機器人是 “自動化立體倉庫” 與 “生產線” 的銜接核心。當生產線完成產品包裝后,碼垛機器人會將產品箱按預設規格碼放至托盤,隨后 AGV自動導引車將托盤轉運至立體倉庫存儲。這種 “生產線 - 碼垛機器人 - AGV - 立體倉庫” 的聯動模式,實現了從生產到存儲的無人化銜接。以電商物流的分揀中心為例,碼垛機器人可處理日均 上 萬件的包裹箱碼垛,按照 “按區域分類碼放” 原則,將不同目的地的包裹箱分別碼放至對應托盤,大幅提升了倉儲入庫效率,減少了人工分揀、碼垛的錯誤率。

在醫藥行業,碼垛機器人則需滿足 “高精度、潔凈化” 的特殊要求。醫藥產品的箱裝物料——如藥品包裝盒、醫療器械箱等通常重量輕、易損壞,且對作業環境的潔凈度要求高。碼垛機器人需采用不銹鋼機身便于清潔消毒,配備柔性夾爪避免損傷產品包裝,并在潔凈車間內運行。

在建材行業,碼垛機器人則聚焦于 “重載、耐磨” 需求。針對瓷磚、石膏板等重量大、硬度高的物料,碼垛機器人需配備高強度機械夾爪,機身采用耐磨涂層,以承受長期重載作業的磨損。如瓷磚生產線上,碼垛機器人可抓取單塊重量達 30kg 的瓷磚,按照 “垂直堆疊、邊角對齊” 模式碼放至托盤,有效提升了瓷磚的倉儲運輸效率,減少了人工搬運導致的瓷磚邊角破損。

三、技術適配要點:確保與生產線無縫協同

要讓碼垛機器人在自動化生產線上充分發揮作用,需做好技術適配,確保其與生產線的節奏、物料特性、控制系統無縫協同。

首先,需根據物料特性選擇合適的末端執行器與作業參數。對于柔性物料——如袋裝面粉、塑料薄膜等,應選用具有緩沖功能的機械夾爪,避免夾力過大導致物料破損。對于剛性物料——如紙箱、金屬罐等,可選用真空吸盤,通過調整吸盤負壓確保抓取穩固。同時,需根據物料重量調整機器人的運行速度與加速度,如抓取 100kg 以上的重型物料時,需降低運行速度,避免慣性過大導致物料脫落。

其次,需實現碼垛機器人與生產線控制系統的 “數據互通”。通過 PLC或工業互聯網平臺,將生產線的 物料輸出速度、物料規格等數據實時傳輸至碼垛機器人控制系統,機器人可根據生產線的節奏自動調整作業頻率。例如當生產線因原料短缺導致物料輸出速度減慢時,機器人會自動降低碼垛頻率,避免空等或誤抓取。當生產線切換產品規格時,控制系統會自動向機器人發送新的碼垛程序。

最后,需做好設備的日常維護與調試,確保長期穩定運行。每日作業前,需檢查末端執行器的磨損情況——如真空吸盤是否漏氣、機械夾爪是否變形、導軌的潤滑狀態,以及控制系統的信號連接是否正常。每周需對機器人的關節電機、減速器進行保養,清理設備表面的粉塵、雜物。每月需對碼垛精度進行校準,通過調整控制系統參數,確保碼垛誤差控制在預設范圍內。

四、未來發展方向:向 “智能化、集成化” 升級

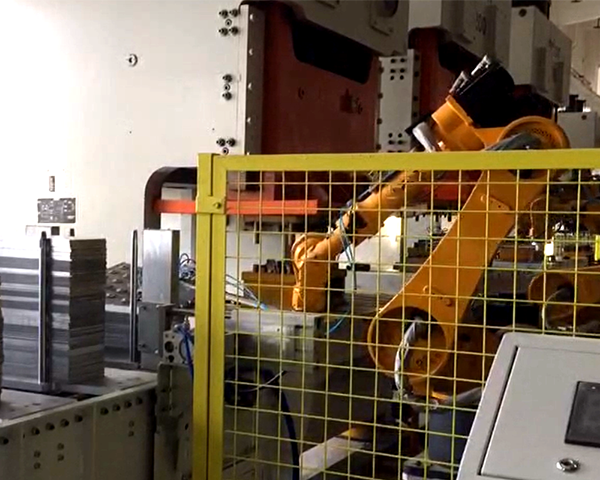

隨著工業 4.0 的推進,碼垛機器人在自動化生產線上的應用將進一步向 “智能化、集成化” 方向升級。碼垛機器人將融合機器視覺技術,通過攝像頭實時識別物料的位置、姿態,即使物料在輸送帶上出現偏移,也能自動調整抓取位置,無需人工校準。同時,機器人將具備 “自主學習” 能力,可通過分析歷史作業數據,優化碼垛路徑與速度,進一步提升作業效率。

此外,碼垛機器人還將與 MES(制造執行系統)、WMS(倉庫管理系統)深度集成,實現 “生產 - 碼垛 - 存儲 - 出庫” 的全流程數據打通。例如,當 WMS 系統顯示某類物料庫存不足時,可直接向生產線與碼垛機器人發送指令,加快該類物料的生產與碼垛速度,實現生產與庫存的動態平衡。

碼垛機器人作為自動化生產線的 “末端核心”,其應用不僅是生產方式的革新,更是企業實現 “降本增效、柔性生產、安全作業” 的重要途徑。在未來的工業生產中,隨著技術的不斷升級,碼垛機器人將進一步融入自動化生產線的全流程,為企業構建更高效、更智能的生產體系提供有力支撐。