自1961年通用汽車公司推出世界上第一臺工業(yè)機器人尤尼梅特(Unimate)以來,汽車行業(yè)一直是機器人技術的主要應用領域。據(jù)相關報道,目前,在中國一汽紅旗繁榮廠區(qū)的五大車間中,焊裝生產線的739臺機器人可實現(xiàn)焊接自動化率100%。自動化智能焊接流水線直接影響車身強度、底盤安全性等核心指標,那車企建立新的自動化智能焊接流水線需要考慮哪些因素呢?

一、明確焊接核心需求

1.焊接部件類型:比如車身框架、底盤連接件等不同部件對應不同焊接工藝,流水線需優(yōu)先匹配工藝需求,選擇相對應的焊接機器人和焊機。

2.車型適配性:若需多款車型共線生產,流水線得具備柔性調整能力,比如焊接機器人能快速切換夾具、調整焊接路徑,避免換車型時整條線過長時間停工。

3.產量目標:根據(jù)預期產量目標和焊接節(jié)拍推算焊接機器人及相關設備的配比數(shù)量。比如按年產10萬輛和年產30萬輛規(guī)劃的流水線,設備數(shù)量、焊接節(jié)拍完全不同——前者可能配5組焊接機器人,后者需增至12組以上。

二、焊接設備選型與適配性

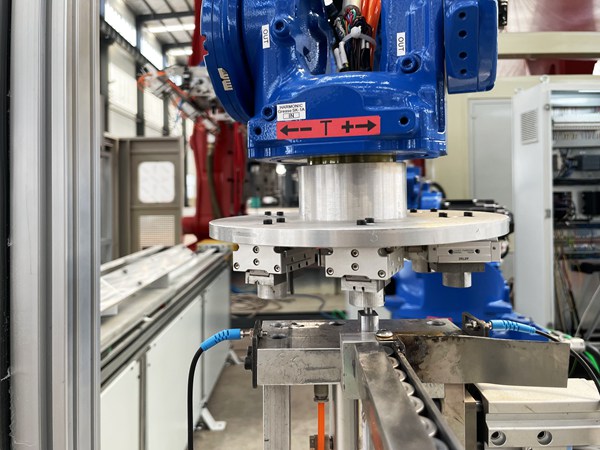

車企焊接流水線的核心設備是焊接機器人、變位機、焊機、焊縫檢測儀器等,選型要精準對口。更重要的是設備適配性,比如焊接機器人的控制系統(tǒng)和車企的MES生產系統(tǒng)互通,就可以實時同步焊接參數(shù)和產量數(shù)據(jù)。

三、車間安全與環(huán)保規(guī)劃

焊接會產生煙塵、弧光和高溫,流水線搭建必須兼顧安全與環(huán)保。安全上,可以給焊接機器人周圍安裝防護欄,避免人員誤觸;關鍵位置加裝急停按鈕,一旦出現(xiàn)焊絲卡殼、部件錯位等情況,能立刻報警、停機。

環(huán)保上,每個焊接工位要配排煙罩,明確是單獨設置排煙還是設置整車間通風系統(tǒng),同時,焊接區(qū)域要遠離易燃材料,防范火災風險。

四、人員培訓與工藝儲備

自動化焊接流水線雖不用人工手持焊槍焊接,但仍需要人員監(jiān)控設備、調整工藝參數(shù)。同時,車企要儲備不同車型的焊接工藝參數(shù),避免換產時手忙腳亂。

五、成本與后期維護

搭建成本除了設備采購費,還包括排煙系統(tǒng)、工裝夾具定制費等。后期維護則要考慮耗材更換成本以及設備校準費用。選供應商時,要優(yōu)先考慮服務。

總之,車企搭建自動化智能焊接流水線,要圍繞 “質量、效率、安全” 三個核心,從需求到維護全鏈條規(guī)劃。只有這樣,才能讓流水線真正成為汽車生產的 “助力”,既保證焊接質量,又提升量產效率。